簡單談談YCB齒輪泵的發(fā)展方向與圓弧結構

2019-02-06 22:36:58

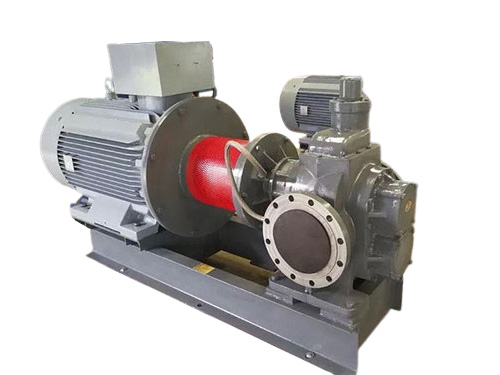

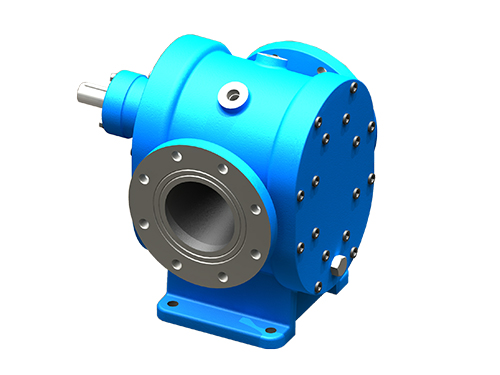

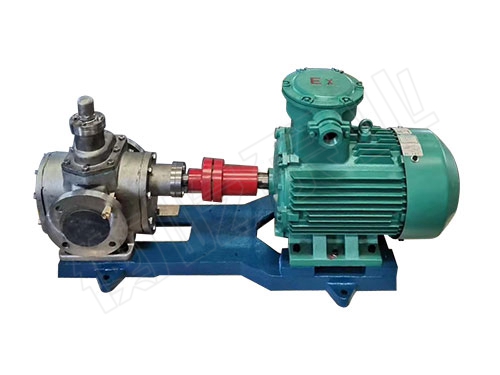

YCB齒輪泵是通過一對參數(shù)和結構相同的漸開線齒輪或者是正旋圓弧齒輪的相互滾動嚙合,將油箱內(nèi)的低壓油升至能做功的高壓油的重要部件。把發(fā)動機的機械能轉換成液壓能的動力裝置。齒輪泵流量大,壓力高,輸送粘度高,性好。但是在使用過程中容易出現(xiàn)磨損性故障,應注意日常保養(yǎng)和維護。YCB齒輪泵與漸開線齒輪相比突出的優(yōu)點是齒輪嚙合過程中齒廓面沒有相對滑動,所以齒面無磨損,運轉平穩(wěn),無困液現(xiàn)象,噪音低、壽命長、速率高;該泵擺脫了傳統(tǒng)設計的束縛,使得齒輪泵在設計、生產(chǎn)和使用上進入了一個新的。注意本防護閥不能作減壓閥長期工作,需要時可在管路上另行安裝。軸端密封設計為兩種形式,一種為機械密封,一種是填料密封,可根據(jù)具體使用情況和用戶要求確定。從主軸外伸端向泵看,為順時針旋轉。YCB齒輪泵殼體上有兩個孔要求的加工。在中、小批量生產(chǎn)時,一般都使用通用機床和工裝來加工,這種加工方法很難達到精度要求。

現(xiàn)代機械向高速重載方向發(fā)展,勢必導致傳動系統(tǒng)及其零部件發(fā)熱嚴重,尤其在貧油甚至無油潤滑的條件下,一方面系統(tǒng)中熱生成速率加快,另一方面因熱量無法隨潤滑油散逸而積累起來,導致溫升加劇,零件出現(xiàn)變形甚至破壞,從而導致整個傳動系統(tǒng)工作失效。若為降低齒面溫度而增加潤滑系統(tǒng)的體積,這將導致整個齒輪傳動系統(tǒng)輸出功率的降低,且體積增加,限制了齒輪傳動系統(tǒng)在井下驅(qū)動采油設備中的應用。在井下工作環(huán)境中,齒輪箱潤滑油得不到二次補充,在貧油或無油潤滑工況下,齒面或滾動體接觸處摩擦生成的熱量會導致過大的熱變形,使齒側間隙,出現(xiàn)齒輪“楔緊”現(xiàn)象,甚至被卡死。因此,嚙合齒輪的齒側間應留有微量間隙。這個間隙通常是由制造時的齒厚小減薄量及其公差來給予的。為此,在齒輪傳動系統(tǒng)設計中,如果揭示傳動系統(tǒng)的發(fā)熱機理、預測傳熱過程及溫度分布,知道某一工況下傳動系統(tǒng)處于什么樣的溫度場、哪些零部件(或部位)是溫度較高、易于失效的危險零部件(或危險部位),就可有的放矢地進行改進,這正是熱分析的意義之所在。

YCB齒輪泵設有防護閥作為超載保護,防護閥全回流壓力為泵額定排出壓力的1.5倍,也可在允許排出壓力范圍內(nèi)根據(jù)實際需要另行調(diào)整。YCB齒輪泵的齒輪采用雙圓弧正弦曲線齒形制造,通常漸開線齒輪壓力角取20°~30°,由于雙圓弧齒輪的承載能力比同級的漸開線齒輪高,因此雙圓弧齒輪的壓力角可小些,該圓弧齒輪取14.5°,這可齒面的受力情況,齒面承受的徑向分力較小,從而減輕軸承的負荷,延長軸承的壽命。同時,由于圓弧齒輪的齒廓是圓弧,齒面上各點的滑動速度相等,磨損均勻,因此具有良好的跑合性能,且磨損后齒面精度不變,這是比漸開線齒輪遠為優(yōu)越之處。YCB齒輪泵的應用比較早,早期DF11型機車上使用的燃油泵即為該種齒輪泵。但是漸開線齒輪泵常會發(fā)生液壓關死和氣塞現(xiàn)象,引起噪聲和軸承負荷升高,導致燃油泵性下降,故障頻繁,影響機車的正常運行。20世紀80年代后期,日本、英、美等相關部門相繼開始研究YCB齒輪泵,并逐漸推廣應用。

YCB齒輪泵的齒形為雙圓弧,其齒頂和齒根皆為圓弧,兩段圓弧可采用多種曲線連接,我們?nèi)∮嘞仪€為過渡線。由于圓弧齒輪的承載,因此可用45鋼,只需調(diào)質(zhì)處理,從而可降低生產(chǎn)成本,縮短加工周期。為了運動的連續(xù)性,圓弧齒輪需要是斜齒輪嚙合。通常直齒齒輪泵可視為斜齒輪泵的特例。因此,對斜齒輪進行分析時,可將斜齒輪泵視為無數(shù)個垂直于齒輪軸線的很薄的直齒輪泵,繞軸線連續(xù)轉過一個相位角迭加而成,因此其流量輸出特性可由距基準面任意距離x的很薄直齒輪泵的相應特性通過積分獲得。所以可以將距離基準面x的厚度為dx的很薄齒輪泵作為分析的基本模型。過去大多數(shù)學者都采用“能量法”間接分析“瞬時排量”,引入“嚙合重迭系數(shù)”和“脫離嚙合重迭系數(shù)”分析困油區(qū)的容積變化。